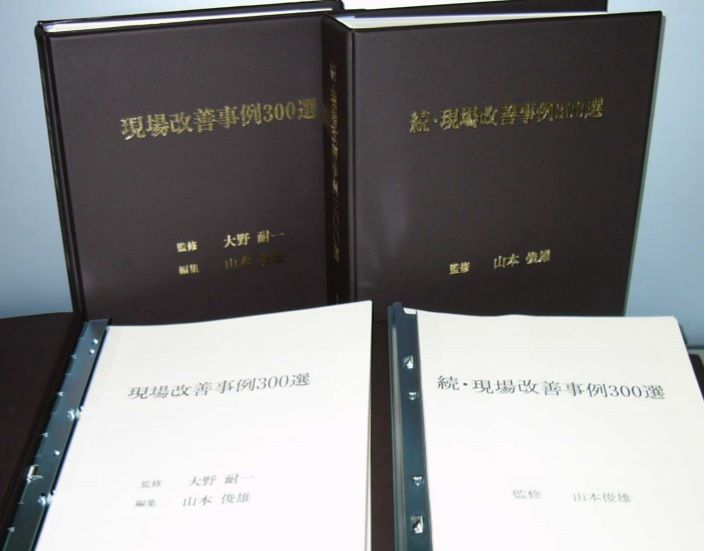

大野耐一氏監修 【続】現場改善事例300選

構成

A4版バインダー形式/760ページ

分野

生産マネジメント > 生産マネジメント総合

制作

価格

41,800円 (税抜 38,000円) 3点 在庫あり

商品説明

「お金をかけずに大きな利益を得る。トヨタ生産方式の生みの親 大野耐一氏監修 現場改善事例300選シリーズ」

トヨタ生産方式の基本「徹底したムダの排除」を踏襲した改善事例集シリーズです。現場でのムダ、ムラ、ムリの作業の排除はもちろん、簡易自働化の導入や、生産の仕組み改善、また生産事務の改善までを網羅した改善事例策集です。さまざまな規模・業種の企業から厳選された改善事例は、2冊あわせて600例以上掲載。あまりお金をかけずに知恵の結集で現場を改善すると言うトヨタ生産方式の真髄をご紹介した改善事例集シリーズです。

上記以外に、前編となる「現場改善事例300選」がございます。

詳細は以下商品リンクよりご覧ください。

現場改善事例300選

サイズ/ページ A4版バインダー形式/530ページ

監修/編集 山本俊雄

定価 41,800円(税込)

内容紹介

1 ライン(レイアウト)改善事例

- ・ 混流ライン導入と在庫削減 包装作業の生産性向上 埋込み非常灯器具の生産性向上

- ・ 協力会社Aの1人当りの生産性向上 個別溶接工程の集約と後工程引取り後補充生産のしくみ確立

- ・ 成型時に裁断加工を同時作業に!

- ・ “TS組立ライン”のフレキシブル化 セル工程の改善 「目隠し板」組立工程のレイアウト改善

- ・ 完成工程-人工の追求 バルブ関連事業として品質、コスト競争力の強い物づくりと職場づくり

- ・ 電子部品の組立工程の整流化と1ケ流し生産

- ・ 720ラインムダをなくす 新型検出器の生産性向上 包装もちの包装作業の改善

- ・ 電源装置組立工程のライン化 トレーリングアーム溶接工程作業改善 金属加工部品タクトアップ活動

- ・ L/Tの短縮 ラインの生産性UP 完成検査の脱ライン作業と製品集配作業の分離による生産性向上

- ・ サブアッセンブリ工程をメインアッセンブリ工程に組み入れる

- ・ 荷受け計量作業の合理化 ディスクの目視検査工程の合理化

- ・ 製品の流し方 段取り、検査の附帯作業時間短縮 PS版の手動包装工程の効率化

- ・ チョコショートケーキ生産ラインの改善 手組み、少量ラインの生産性向上 改善の勉強と実践

- ・ ターニングセルの構築とフローショップ化による1個出し

- ・ ウェザーストリップドアシールの生産性向上

- ・ レイアウト変更による原価低減

- ・ 月のコントローラー製品の生産台数を上げる 組付作業の少人化 組立ラインの編成替え

- ・ 設備幅の短縮 センターピラーインナー時産アップ レイアウト改善

- ・ 組付ライン生産性向上 製品組立の工程改善 家具ラインの改善

- ・ ロードセンシングバルブ組立ラインにおける時間当り出来高向上

- ・ JB(ジャンクションボックス)組立ラインの少人化 生産工場の生産性改善

2 不良改善事例

- ・ ブレードムラ欠陥の撲滅 金型のひずみ防止による製品不良の低減

- ・ シャフト油孔明け工程のチョコ停低減活動

- ・ 打錠機のチョコ停発生防止(打錠機の無人運転化)

- ・2MT造型機の湯玉・湯片(ポロ)に起因する故障対策 8K求芯望遠鏡不良手直し時間短縮

- ・ 原料ブリッジング対策 コマコート(継手)梱包ライン チョコ停対策 バンド掛け機チョコ停の撲滅

- ・ ストッパー欠品0 FM2黒上蓋巻上げレバー部外周キズ対策 実部品混入防止(熱処理工程)

- ・ 治具詰め装置のチョコ停対策 前処理ロールベアリング故障撲滅!! 品質不良低減

- ・ ブレーキライニングの側面刻印ツブレ不良の低減 ロボットトラブル停止の撲滅

- ・ ボルト出庫廃止について 中間品保管容器への品名ラベルの表示方法見直し

- ・ 不良削減 19㎜ピッチ不良の流出防止 パネル印刷工程の生産性向上

- ・ 電子ペンケース割れ改善 組付ラインにおけるチョコ停の改善 A工程の1ヶ流しライン化

- ・ ケースデフ 穴ヨリ不良低減 メータコックハンドルの塗装はげの改善

- ・ ダンボール破損によるクレーム対策 センサー組立機の生産性向上 モール密着不良の低減

- ・ 学生靴用原反の裏面色ムラ欠点の解消 ネジ締めロボットにおけるネジ送り不良件数の低減

- ・ 搬入不良の撲滅と生産性の大幅向上

- ・ ポストベース M1.4、M2.5ネジ不良低減及び全検廃止 工程内不良削減による原価低減

- ・ ㈱ダイヨンのチップマウント工程の生産性向上

- ・ 精密部品の表面処理後の(寸法)精度確保について

- ・ ゲートル機による製品押しつぶし防止について サブテーマ:LEA150Fシリーズのチップ部品搭載ズレ撲滅

- ・ 樹脂Boxのインサート無し品を無くす 不良低減及び生産性向 φ43リヤワイパーモータ工程内不良低減

- ・ コネクター用端子の絶縁ケース圧入時の、削りカス対策

- ・ 塗装不良の「0」化と塗料回収方法の見直しによる工数削減

3 段取り改善事例

- ・ 裁断工程における切替時間の短縮 リング加工用金型交換時間の短縮 穴あけ作業のスピードアップ

- ・ NC自動機の段取り時間の短縮 ドリルの溝研削作業・段取時間の短縮 品種切り替え時間短縮

- ・ A製品の生産性向上(後付け部品のワンディップ化) 熱成型機の金型交換方法の改善

- ・ 段取り時間の短縮(コンベアー治具交換方法の改善)

- ・ フレキガスコンセント(埋込)組立作業の段取り時間の短縮 射出成形工程と組立工程の直結化

4 治具・設備改善事例

- ・ N型メータユニット用補強板ナット袋詰め時間の短縮 樹脂押出し工程省人化

- ・ ボイラ運転の昼専化 ラッゲージ型替え時間の短縮 工数増加に依る手待ち時間の解消

- ・ 製品コンベアライン上でのチョコ停改善 取鍋の延命化 ハイカット時間短縮

- ・ コンベアーに捺印機の取り付け 100A~200Aセンブルカラー、ビスの数量確認の改善

- ・ Kメインレットマンホールド加工ライン生産性向上

- ・ 完成品検査本数の向上 三次元測定廃止 ワイヤー洗浄方法の改善

- ・ スチールボール拾い吸引工具 金属監視カメラセット方法の改善 寸法不良の低減・作業能率の向上

- ・ 製品検査工程でのジョイント取付廃止 KLB総組時間の工数低減 組立作業工数低減について

- ・ 作業の効率化を図る 色替時間の短縮と、オーバーフロー(産業廃棄物)量の削減

- ・ シリンダー構造の作業性向上 ダクト内の付着防止と連続運動 ゴム栓使用数の低減

- ・ 省力化の推進 シュート内粉体除去作業頻度減少 塗装品(バルクヘッドの艤装、梱包時間の消減)

- ・ タンク水切時間の短縮 石炭運搬コンベアーに係わる作業削減 塗布機運転条件 切換え方法の改善

- ・ 欠品流出のゼロ化 製造ロットNo自動刻印機の製品タイプ替え時の段取り時間の短縮

- ・ 生産ライン内検査工程の時間短縮 ねじガス栓、開閉角度位置決め工程段取り時間の短縮

- ・ 粉砕加工ライン切替 少人,時短,改善

- ・ 金属表面粗度形状の改良(安定化) 金型のU溝座加工の工数低減 材料の先入れ先出しの徹底

- ・ 生産ライン2名の省人化 ライン停止時間削減による生産の早期安定化 二液性接着剤配合作業性向上

- ・ 一人工追求による省人 2ケ、または3ケ取り加工 組立作業台の天板の高さの調整機構追加

- ・ 製品のビン詰め、包装作業の改善 刃物プリセット治具の作成 工程改善による省人

- ・ エコロック製造工程、生産性向上活動 φ4.5対象不良”0”へ 製版フィルムの再出力をなくす

- ・ フレキ1/2Uネジコックハンドルビス入れの改善 バレル作業の工数削減 部品組立工程の生産性改善

- ・ 包装作業改善 6軸自動盤の刃物交換時間の短縮 「セル生産」の確立

- ・ 短尺製品加工工数の低減 3BシャフトLAラインブローチ盤チョコ停低減によるロスの低減

- ・ 部品β郡のS部の表面粗さ測定改善 1人時間当り生産数向上 生産管理板を活用した生産性の向上

- ・ 冷凍機クーリングタワー水の排水排出時間短縮 ベアリングハウジング品質向上対策

- ・電線を早く便利に使用し、作業時間の「ムダ」を削除 北倉庫部品供給作業性の向上

- ・ 外観工程移動工数改善 塩素化ブッシュ圧入機生産性向上活動 塗装トロリーコンベア曲り部の取替え

- ・ フィーダパイル組立工数削減 工具の2S(M.M化) 連続運転時における製品油性状の常時把握

- ・ ニードル鋳込・修正作業の工数削減 設備改善による省人

- ・ ロール置場の補強とライントラブルの対応及びフレキ下げ札の取り出しの改善

- ・ 設定目標どおり、1,000台/8Hを達成する 段取り時間の短縮

- ・ フリンジ検査機の信頼性向上 組立ラインの小改善による生産性向上

5 自働化改善事例

- ・ 自動圧着機の紙巻き取り装置の設置 電子銃エージング冶具改善 感圧スイッチ荷重検査装置の開発

- ・ クランプ欠品防止 溝加工のバリ取り自動化 寸法替の省力化

- ・ 資料のおさえ部品(クレンメル)組立作業改善 部品供給時間の削減 面実装ラインの効率向上

- ・ 自動スプレー装置の開発 Tリングの作業工数削減

- ・ ワーク溝径、選別作業の改善 プレス作業の改善

6 作業(加工)改善事例

- ・ 同シリーズ商品の生産割合移行による現行ラインの生産能力向上 配管塗装の改善

- ・ ガスコンセント本体 Tスロット加工後のエア掛け作業の改善

- ・ 溶媒ロスの解消と削減 GTIKのL/T短縮 清掃工数の低減

- ・ ライン作業者の少人化 組立工程における仮締め廃止による生産能力向上

- ・ 清掃時間の短縮 4NT1144前工程作業インライン改善 焼酎準備係の行動範囲の変更

- ・ 蒸着フィルムの安定化 マシンタイム短縮。 工期短縮及び機械の最大限利用法、品質の安定等

- ・ デカプッカ包装ラインの少人化 ポカヨケ姿治具の製作時間短縮

- ・ 工程間の仕掛り在庫の削減 フライホイールの鋳造工程中の不良の低減について 生産能力の向上

- ・ 高速液体クロマト分析用樹脂の高性能化と生産性向上 排水処理薬品材料費削減

- ・ プラグ(部品)表面全数アルコール拭きの廃止

- ・ マイクロレンズの工程結合 A式ロボットのチョコ停対策

- ・ バラ製品箱詰め作業の改善 ステンレスクラッド鋼の突き合せ自動溶接

- ・ 部品の加工サイクルタイム短縮 ロット切り替え時間の短縮 マガジン回収・供給作業の廃止

- ・ SMTマウンター(微小チップ)の時間当たりの実装個数のUP

- ・ 作業工程の見直し 検査時間の削減 切断ハサミの交換時間の短縮

- ・ 包装作業における品質向上 顔料の生産工程の濾過作業の改善 金型内製化活動

7 運搬・在庫改善事例

- ・ ベルコンの骨材のこぼれをなくす 不価値作業(台車運搬)の自動化による省人

- ・ 物流コストダウンの実践(運賃支払額の削減) 物流での繁忙期・閑散期のロケーション対策

- ・ スパン短縮 コイルと予備ロールの取り出し時間短縮 交換部品の在庫管理・・・購入部品点数の削減

- ・ 運搬業務の効率化 資材置き場の改善 職場で使用している塗料のかんばん化

- ・ 小分け容器移動時間の短縮 商品整理

- ・ 作業効率の向上と人的負荷の改善 部品のカンバン化

8 生産事務その他改善事例

- ・ 計尺機運用の為の管理工数の削減 製品伝票の一本化 見積りのオンライン化

- ・ ファイルの整理 多機能ラックの作成による段取り者付帯作業の集約化

- ・ 人を含めた生産管理システムの再構築

- ・ 生産指示の工数を20%削減する お客様との直結ライン 変更通知作成時間の短縮

- ・ トライ材発注ミスの削減及び材寸管理リストの標準化

- ・ 順建てフロアーカーペット在庫低減 リードタイム 短縮

- ・ 部品納入リスト作製について 分工場(現在はトレーニングパンツ専門工場)の生産性向上

- ・ マシニングセンターのプログラム保管及び入力、出力作業の合理化

- ・ 出荷ミスの撲滅

- ・ 切削・研削工具費の削減

- ・ 事務所内の4S